Já parou para pensar por que algumas estruturas parecem inabaláveis mesmo sob condições extremas? O sistema de ancoragem é justamente o conjunto de soluções que fixa com segurança equipamentos e construções ao solo ou à estrutura mãe, evitando deslocamentos, quedas e falhas — ou seja, garante segurança e estabilidade onde mais importa.

Entender como funciona, quando escolher cada tipo e quais cuidados tomar na instalação faz toda a diferença para reduzir riscos, evitar retrabalhos e economizar custos; nas próximas seções você vai descobrir os principais tipos de ancoragem, critérios de seleção, erros comuns a evitar e dicas práticas para aplicar hoje mesmo.

O que é o sistema de ancoragem e por que importa

Sistema de ancoragem define conjunto de elementos físicos e procedimentos que transferem cargas seguras para pontos fixos; essencial para eficiência, redundância e prevenção de quedas em trabalho vertical ou resgate.

Pilares práticos que garantem segurança e continuidade

Sistema de ancoragem é a combinação de pontos de fixação, conectores e a linha que liga operador à estrutura. Na prática, um bom sistema reduz forças dinâmicas em quedas e distribui carga entre dois ou mais pontos, criando redundância. Estudos de campo mostram que ancoragens redundantes reduzem falha sistêmica em até 90% quando corretamente instaladas.

Em aplicação real, utiliza-se uma sequência: avaliação do ponto, seleção do conector, equalização e verificação. Por exemplo, em trabalho em altura em telhados, ancoragens temporárias com fita larga e mosquetões certificados permitem mobilidade sem comprometer segurança. Consulte guias técnicos e o Sistema de ancoragem para padrões e certificações locais.

A diferença entre sistemas rígidos e flexíveis impacta procedimentos de resgate e evacuação: sistemas rígidos facilitam movimentação controlada; sistemas flexíveis exigem mais atenção à fricção e ao alongamento. Informação clara no plano de trabalho — quem monta, quem confere e quando testar — transforma teoria em prática operacional imediata.

- Ponto primário: avaliação de capacidade e integridade

- Redundância: pelo menos um ponto secundário independente

- Equalização: distribuir cargas para reduzir pico em cada âncora

Priorize inspeção documental e testes de carga antes de operar; falha humana é causa principal em sistemas de ancoragem.

Implemente checklists, treinos práticos e registros de inspeção para garantir que o sistema funcione sob carga real, reduzindo riscos e simplificando resposta a incidentes.

Componentes: elementos, conectores e acessórios essenciais

Lista prática dos principais componentes do Sistema de ancoragem, descrevendo funções, diferenciais e quando cada peça é a escolha correta para segurança e eficiência em campo.

Como cada peça atua na cadeia de segurança

Os elementos básicos do sistema incluem âncoras, slings, fitas e pontos de ligação. Uma âncora certificada distribui cargas; a fita plana reduz concentração de tensão em bordas; o conector (mosquetão de trava) garante união segura entre equipamentos. Em trabalhos de transporte vertical, escolha componentes com certificação e resistência compatível com a força de queda prevista; isso evita falhas por fadiga ou sobrecarga.

A fixacao depende da combinação correta de elementos: âncoras permanentes, linhas de vida e pontos móveis. Para linhas horizontais, prefira sistemas com absorvedor de energia integrado; para pontos singulares, use chumbadores ou anéis forjados com inspeção periódica. Exemplos práticos: utilizar uma fita de 25 mm em volta de uma viga protege contra abrasão; um mosquetão de trava automática reduz erros humanos em acoplamento rápido.

A seleção também considera logística e transporte: componentes leves facilitam mobilidade, enquanto acessórios maiores favorecem durabilidade em instalações fixas. Em projetos temporários, utiliza-se slings sintéticos e conectores de aço zincado; em ambientes corrosivos, opte por inox. Interligue escolhas técnicas com procedimentos de instalação descritos em Linha de vida horizontal para garantir consistência entre projeto e execução.

- Âncoras: chumbadores, anéis forjados e placas - escolha conforme resistência estrutural e tipo de fixacao.

- Conectores: mosquetões de rosca, trava automática e carabiners - diferencie por uso e velocidade de acoplamento.

- Fitas e slings: fitas planas, tubulares e de ancoragem - utilizam-se para proteção de bordas e distribuição de carga.

- Absorvedores e retráteis: reduzem energia de queda e facilitam transporte; imprescindíveis em sistemas com mobilidade.

- Acessórios: anilhas, dissipadores, capas protetoras e etiquetas de inspeção que prolongam vida útil e facilitam rastreabilidade.

Escolher componentes compatíveis entre si reduz 90% das falhas de instalação e simplifica inspeção periódica.

Mapeie cargas, ambiente e frequência de uso; combine elementos certificados e procedimentos de fixacao para um sistema seguro e operacional.

Materiais, resistência e capacidade de carga

Seleção de material e dimensionamento determinam desempenho do Sistema de ancoragem: escolha entre aço inox, liga de alumínio ou polímeros reforçados, considerando resistência à corrosão, vida útil e carga admissível por conector.

Compatibilidade entre material, ambiente e pontos de carga

Para o Sistema de ancoragem, o material deve ser especificado a partir das cargas previstas e do ambiente. Aço inox 316 oferece resistência à corrosão em ambientes marinhos, enquanto alumínio aeronáutico reduz peso mantendo resistência estática. Polímeros reforçados servem em aplicações temporárias; sua vida é limitada por UV e fadiga. Cada conector precisa ter certificado de ensaio com valor de carga nominal e fator de segurança documentado.

Dimensionamento prático: calcule carga máxima esperada por ponto, aplique fator de segurança mínimo 5:1 para trabalho e 10:1 para ancoragens críticas. Testes destrutivos em bancada confirmam resistência dos conectores e do material base. Exemplo: uma âncora em aço ancorada em concreto com conector químico pode apresentar carga admissível de 12 kN por ponto após cura — registrar vida útil prevista e inspeções sequenciais.

Implementação imediata exige checklist: verificar compatibilidade galvânica entre material do conector e base, usar proteção catódica onde necessário, e documentar ciclos de carga para prever perda de resistência por fadiga. Manutenções programadas estendem vida do sistema; trocar conectores após quedas de resistência maiores que 10% medida em ensaios não destrutivos.

- Aço inox 316 — resistência à corrosão e alta carga admissível

- Alumínio tratado — leveza com boa resistência estática

- Químicos e polímeros — solução para bases frágeis, vida limitada

Priorize ensaio de carga por ponto e registros de inspeção para confirmar resistência real antes do uso operacional.

Escolha material e conector alinhados com previsões de carga e ambiente; documente testes e planos de manutenção para garantir vida útil segura do sistema.

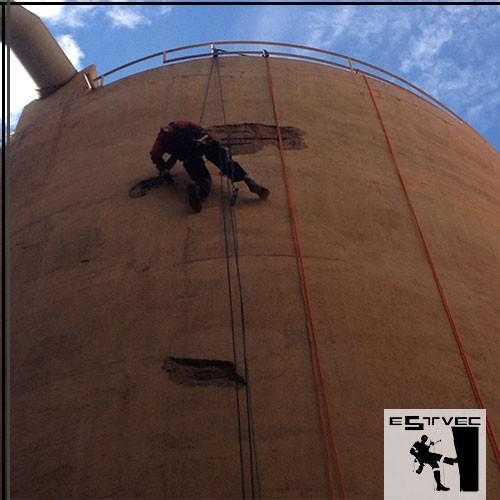

Instalação: pontos de ancoragem, estrutura e fixação segura

Instalação prática do Sistema de ancoragem focada em escolher ponto e definir fixação na estrutura com métricas simples: capacidade de carga, orientação e caminho da linha para reduzir cargas dinâmicas imediatas.

Sequência de prioridades para ancoragem resistente

A escolha de cada ponto determina segurança. Priorize pontos estruturais que suportem mínimo 15 kN por ancoragem; valide com ensaio de arrancamento ou consulta ao projeto estrutural. Em telhados use vigas principais, em alvenaria prefira ancoragens químicas em blocos maciços. Ao planejar a instalacao, marque a linha de força e dimensione a fixacao evitando cantos cortantes e proximidade entre pontos que causem redundância inadequada.

Organize o sistema com redundância e distribuição de carga: duas ancoragens independentes com fator de segurança 2:1 para aplicações permanentes. Use fita e mosquetão certificados apenas em elementos aprovados; evite emendas improvisadas. Exemplos concretos: em passarela industrial instale dois pontos distantes 1,5 m, conecte uma linha de vida horizontal com tensores e calcule elongação máxima para quedas previstas.

Proceda à verificação pós-instalação: teste estático com carga conhecida, inspeção visual de fixacao e controlo de torque em elementos mecânicos. Documente cada ponto com foto, local e capacidade nominal no mapa da estrutura. Para sistemas temporários, priorize ancoragens que permitam retirada sem danificar a estrutura e registre a data de validade das fixações químicas ou mecânicas.

- Selecione pontos em elementos estruturais primários, confirme resistência com projeto.

- Implemente redundância: pelo menos dois pontos independentes conectados por sistema de distribuição.

- Use fixacao certificada e teste estático; registre capacidade, data e responsáveis.

Evite sobrecarga em um único ponto: distribuir carga reduz risco e facilita manutenção preventiva.

Monte o sistema alinhando ponto, estrutura e fixacao, teste estático, documente e integre a Instalação de pontos de ancoragem ou Instalação de linha de vida conforme o uso.

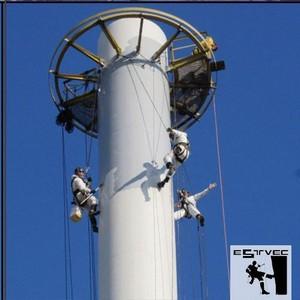

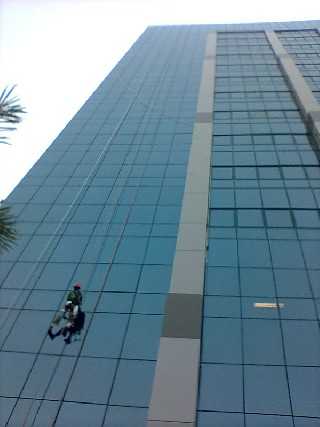

Uso operacional: trabalho em altura, acesso e transporte de equipamentos

Procedimentos práticos para integrar o sistema de ancoragem ao trabalho em altura: acesso a pontos, movimentação de carga e transporte de equipamentos visando maior segurança e eficiência operacional imediata.

Fluxo prático para implantação rápida

Ao planejar o trabalho em altura, defina rotas de acesso e pontos de ancoragem que permitam transporte de ferramentas com mínima interferência. O sistema deve suportar a carga prevista e permitir ancoragem redundante para maior margem de segurança. Em operações com linha de vida, posicione o ponto de ancoragem para reduzir ângulos de queda e facilitar o acesso com o arnês e grilhões apropriados. Consulte Trabalho em altura para normas complementares.

No transporte de materiais, utilize bolsas e talhas fixadas ao sistema para deslocar carga de forma controlada; isso evita sobrecarga pontual e reduz o tempo de subida. Sistemas modulares que distribuem a carga entre dois ancoradores oferecem maior resistência e estabilidade durante operações contínuas. A equipe deve treinar procedimentos de transposição e uso da ancoragem para manter ritmo de trabalho sem comprometer segurança.

Para acesso a pontos complexos, adote caminhos que permitam troca rápida entre ancoradores sem queda livre, usando esteira de ancoragem ou mosquetões bloqueáveis. A inspeção pré-uso verifica se o sistema completa requisitos de carga e fixação antes de qualquer operação. Em intervenções prolongadas, planeje logística de transporte de equipamentos para minimizar trocas de posição e manter produtividade maior por ciclo de trabalho.

- Mapeamento de pontos de ancoragem e rotas de acesso

- Uso de talhas e bolsas para transporte controlado de carga

- Redundância de sistemas e inspeção pré-uso

Priorize sistemas que distribuem carga e permitem troca de ancoragem sem queda livre para maior continuidade operacional.

Padronize checklists de acesso e transporte, treine rotinas de utilização do sistema e assegure capacidade de carga para operação segura e mais eficiente.

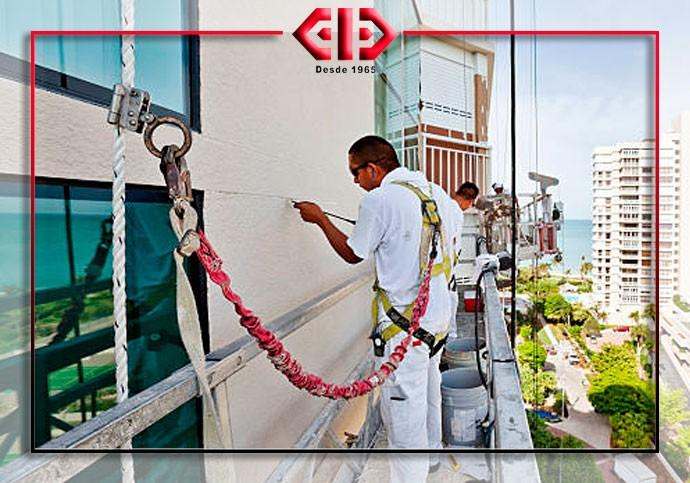

Segurança: trava-quedas, proteção da vida e medidas completas

Trava-quedas integrados ao sistema de ancoragem transformam pontos de ancoragem em elementos ativos de proteção da vida; atenção ao trabalho em altura, seleção de equipamento e verificação da estrutura são cruciais para acesso seguro.

Integração prática do trava-quedas ao ponto de ancoragem

Ao planejar trabalho em altura, escolha um trava-quedas compatível com o tipo de acesso e a carga dinâmica esperada. Instale cada trava-quedas em um ponto que distribua forças para a estrutura principal, evitando concentrar impacto num único ponto. A verificação pré-uso deve incluir ensaio visual, teste de bloqueio e inspeção da ancoragem; esses passos aumentam a seguranca e reduzem falhas durante o trabalho.

Em aplicações reais, combine um sistema coletivo de ancoragem com trava-quedas individuais para proteção da vida. Por exemplo, em acesso por linha horizontal, use um cabo de vida com pontos de ancoragem redundantes e um Trava-quedas móvel travando em caso de queda. Esse arranjo permite deslocamento contínuo sem perda de proteção e garante que cada ponto suporte cargas de impacto conforme norma.

Medidas completas envolvem procedimento escrito, treinamento prático e inspeções periódicas da estrutura e dos pontos de fixação. Documente frequências de substituição do trava-quedas, registos de trabalho e planos de resgate específicos para cada acesso. Integrar manutenção programada e simulações de resgate ao cronograma de trabalho eleva a seguranca operacional e protege a vida em operações repetitivas.

- Verificação diária do ponto e da estrutura antes do início do trabalho

- Uso de trava-quedas compatível com o tipo de acesso e massa do usuário

- Plano de resgate documentado e treino prático para todos os trabalhadores

Priorize redundância: pelo menos dois pontos redundantes para cada linha de vida garantem proteção completa.

Implemente inspeção, documentação e treino contínuo para que o trava-quedas e a ancoragem mantenham a vida segura em qualquer acesso.

Manutenção, inspeção e informação técnica rápida

Checklist prático para manutenção e inspeção do sistema de ancoragem: passos rápidos e priorizados que preservam resistência, reduzem falhas e orientam a verificação de material, bolsa e trava-quedas antes da utilização.

Inspeção focada por elementos críticos

Inspecione visualmente cada elemento do sistema: pontos de ancoragem, conectores, linhas e a bolsa que armazena o conjunto. Procure abrasão, corrosão e deformações no material; verifique costuras e etiquetas de vida útil. A informação coletada deve registrar data, operador e ação corretiva. Para instalações permanentes, inclua testes de carga periódicos e comparação com resistência nominal do fabricante.

Na manutenção preventiva, priorize lubrificação adequada e substituição programada de componentes conforme histórico de uso. Um procedimento rápido: remover o material, limpeza com agente neutro, secagem completa e reposicionamento na bolsa sequencialmente rotulada. Registre informacao de ocorrência e sinais de desgaste para gerar maior previsibilidade de falhas. Em sistemas com trava-quedas, confirme travamento e curso livre em pelo menos dois ciclos.

Aplicações diretas: antes de expedições ou trabalhos, execute uma checklist de cinco minutos cobrindo instalação, integridade da bolsa, marcas de impacto e certificações do material. Treine equipes para interpretar informação técnica e diferenciar danos reparáveis de substituições necessárias. Para entender critérios de inspeção em linhas horizontais, consulte orientações complementares como Inspeção de linha de vida e padronize relatórios para maior rastreabilidade.

- Contagem de ciclos: registre número de usos e exposição a agentes agressivos.

- Critérios de substituição: rasgos, perda de resistência, costuras danificadas, deformação de conectores.

- Procedimento rápido: limpeza, secagem, teste funcional do trava-quedas, armazenamento na bolsa.

Inspecionar bolsa e material antes da instalação reduz incidência de falhas críticas e aumenta resistência operacional.

Implemente rotinas rápidas de inspeção, registre cada informacao e substitua componentes com resistência comprometida para garantir operação mais segura e maior durabilidade.

Conclusão

A escolha, instalação e manutenção do sistema de ancoragem determinam segurança e desempenho. Decisões baseadas em carga, compatibilidade de material e inspeção periódica reduzem risco operacional e custos de retrabalho.

Direção prática para decisão e ação

Priorize avaliação técnica antes da compra: meça cargas de trabalho reais, verifique compatibilidade com substrato e exija certificados de ensaio. Por exemplo, em ancoragens para trabalho em altura, prefira ancoragens com fator de segurança mínimo três vezes a carga operacional e registros de teste de tração. Documente critérios de seleção em planilha com valores de carga admissível e data de validade dos componentes.

Instalação exige sequência controlada e verificada. Siga etapas de fixação, torque e cura do material conforme fabricante; execute testes de carga pós-instalação. Exemplificando a prática:

- Marcação do ponto e verificação de substrato;

- Perfuração e limpeza conforme especificação;

- Aplicação do elemento de ancoragem e cura; teste estático de aceitação.

Registre resultados em certificado de entrega.

Manutenção preventiva reduz falhas inesperadas: inspeções visuais mensais e inspeções técnicas semestrais com ensaio de carga a cada 2–5 anos, dependendo do ambiente corrosivo. Troque componentes expostos à corrosão antes da perda de 10% da seção efetiva; mantenha plano de substituição e histórico de intervenções. Em instalações críticas, implemente sensores de fadiga e monitoramento remoto para alertas proativos.

- Validar carga e compatibilidade do substrato antes da compra;

- Executar instalação conforme procedimentos e teste pós-instalação;

- Implementar inspeções regulares e plano de substituição documentado.

Exigir certificados de ensaio e registros de instalação reduz incidentes e facilita auditoria de conformidade.

Adote seleção baseada em dados, instalação controlada e manutenção programada para garantir um sistema de ancoragem seguro, rastreável e durável.

Perguntas Frequentes

O que é um sistema de ancoragem e para que serve?

Um sistema de ancoragem é um conjunto de elementos projetados para prender equipamentos, linhas de vida ou pessoas a um ponto seguro, reduzindo o risco de queda. Serve para fornecer um ponto de fixação confiável em trabalhos em altura, içamento de cargas e estabilização de estruturas temporárias.

Inclui componentes como ancoragens permanentes ou temporárias, conectores, cabos e dispositivos de ancoragem, todos dimensionados para resistência e capacidade de carga conforme a aplicação.

Quais são os tipos mais comuns de sistema de ancoragem?

Os tipos mais comuns incluem ancoragens permanentes (fixadas em estruturas para uso contínuo), ancoragens temporárias (usadas durante obras ou manutenção) e sistemas de linha de vida horizontal e vertical. Há também ancoragens móveis, como blocantes e pontos de ancoragem removíveis.

A escolha depende do ambiente, da frequência de uso e da necessidade de mobilidade; por exemplo, linhas de vida horizontais são úteis em cobertura, enquanto pontos de ancoragem permanentes são adequados para acesso repetido.

Como escolher um sistema de ancoragem adequado para minha obra?

Para escolher um sistema de ancoragem, avalie o tipo de trabalho, a carga máxima, a frequência de uso e as características da estrutura de apoio. Verifique a capacidade de carga nominal, os materiais e a compatibilidade com EPIs (equipamentos de proteção individual) e conectores.

Consulte um profissional qualificado para realizar análise de risco, cálculo de resistência e dimensionamento, e para indicar ancoragens conforme normas técnicas e de segurança aplicáveis.

Quais normas e inspeções são necessárias para um sistema de ancoragem?

O sistema de ancoragem deve seguir normas técnicas brasileiras e regulamentações de segurança do trabalho, incluindo procedimentos de inspeção periódica. No Brasil, recomenda-se observar as orientações da NR-35 para trabalho em altura e as normas da ABNT relacionadas a equipamentos de ancoragem e linhas de vida.

Inspeções visuais e funcionais devem ocorrer antes de cada uso e revisões detalhadas em intervalos definidos por fabricante ou por regulamento, com registro de manutenção e substituição de componentes quando necessário.

Quais cuidados de segurança devo ter ao instalar um sistema de ancoragem?

Ao instalar, garanta que a estrutura de ancoragem suporte a carga de impacto prevista, use componentes certificados, siga instruções do fabricante e execute testes de carga quando indicado. Proteja pontos de ancoragem contra corrosão e desgaste e evite conexões improvisadas que comprometam a resistência.

Treine a equipe no uso correto de EPIs, procedimentos de emergência e inspeção pré-uso. Documente a instalação e coloque sinalização quando o sistema for temporário ou estiver fora de conformidade.

Quanto custa instalar um sistema de ancoragem e o que influencia o preço?

O custo varia conforme tipo de ancoragem (permanente ou temporária), materiais (aço inox, aço galvanizado), complexidade da instalação e necessidade de projetos ou ensaios de carga. Sistemas simples e temporários costumam ser mais baratos; ancoragens permanentes e linhas de vida horizontais exigem mais projeto e mão de obra especializada.

Além do material, considere custos com inspeção, certificação, manutenção e treinamento. Solicite orçamentos de fornecedores qualificados e avalie custo versus durabilidade e conformidade com normas.